- Article

- Related

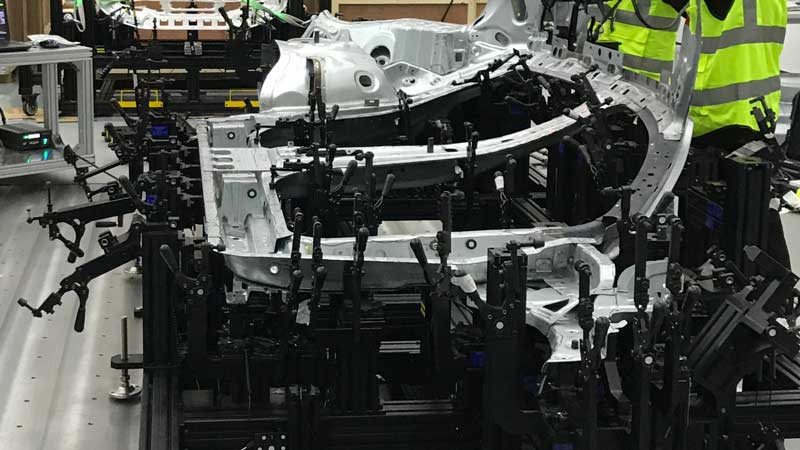

それぞれの部品には、それぞれ固有の検査課題があります。特に、様々なエンティティからできていて、エンティティごとの位置決めもそれぞれの寸法公差も違い、厚さゲージもサイズも異なるシートメタル部品に言えることです。シートメタル部品の検査は、測定技術とは無関係に、これらの理由で工数や手間がかかるのが現状です。

シートメタルの用途そのものによるエッジの薄さや曲がりやすい性質、入り組んだ湾曲部やパンチ穴を伴う形状の複雑さ、車体パネルなどの部品としての大きさなど、これらの製品の特徴すべてが、検査の際の手間や複雑さに一層の拍車をかけます。また、スタンピングや曲げ加工といった製造工程ごとに発生するばらつきなども検査をさらに難しくなります。

この記事では、シートメタル検査でオペレーターが考慮すべき重要なポイントについて、座標測定機(CMM)や検査治具、パターン光投影タイプやレーザータイプの3Dスキャナーの特徴など、利用する技術別に解説します。

シートメタル部品を三次元座標測定機(「CMM」)で測定する場合に注意すべきポイント

精度と再現性に優れてはいるものの・・・

自動車産業や航空宇宙産業では、依然、シートメタルの検査の多くをCMMが担っています。精密なスタイラスでシートメタル表面に物理的に触れるタッチプローブ技術によって、不確実性を最小限に抑えた、精度と再現性に優れたデータが得られます。

時間がかかる

しかし、各エンティティを個別に計測し、平坦度や穴、エッジ、限界寸法を評価するのに複数の接触ポイントを必要とするため、計測そのものに時間がかかります。結果、一つ一つの検査時間がかかって検査プロセス全体が長引き、複数のシートメタル部品が検査待ちとなり全体の生産性が低下します。

プログラミングとセットアップが複雑

動きを最小限に抑えスタイラスの不要な衝突を避けミスを減らすには、効率的なプロービングシーケンスをプログラミングすることが重要です。熟練のオペレーターであっても、タッチプローブを計測部分及びその周囲を慎重に移動させる必要があり、セットアップの調整やプローブの再キャリブレーションなど、準備だけでもかなりの時間が必要になる場合もあり検査プロセスをさらに長引かせる手作業を必要とします。

対象範囲が限られる

ポイントベースのプロービングは個々の寸法を捉えるにすぎないため、重要な特徴の検査には適しているものの、表面のばらつきや歪みを見逃す恐れがあります。表面データが十分に得られないまま全体の形状を評価したり、製品の全体的な誤差をノミナルのCADモデルと比較したりするのは至難の業です。表面全体のデータ取得が必要な場合やパーツ形状の精度が最も重要な場合では点計測だけに頼るのは、欠陥が見逃され組立工程時や製品の機能性そのものに影響が及ぶ可能性があります。

このため、CMMは高精度の部分計測や検査作業には長けているものの、タッチプローブの取り扱いが複雑な上に動作が遅いため、ハイ・スループットの検査には不向きです。

スタンピング部署が1日に何百ものシートメタル部品を生産しても、CMM検査の遅れが原因で、各部品の入念なチェックが行えなかったり、生産ラインの問題を特定できなかったりします。高い生産量と厳しい公差要件の2つが揃えば、生産工程のボトルネックはどうしても避けられません。

そのため、自動車業界や航空宇宙業界は、生産現場の近くに配備でき、検査範囲を100%カバーできる高速のシートメタル検査ソリューションを積極的に探しています。

シートメタル部品の検査治具に投資する前に知っておくべきこと

スピードと再現性に優れてはいるものの・・・

スピーディで再現性に優れ、オペレーターフレンドリーな検査を行える検査治具(治具)は大量生産に最適です。最小限のトレーニングでGO/NO-GO検証を行える治具なら、一貫した品質管理を行えます。オペレーターは部品を治具に置く簡単な作業で誤差を確認でき、複雑な機器やソフトウェアを使わずに検査を効率化できます。

汎用性がない

治具は特定の部品用に設計されるため、新たなシートメタル設計には新たな治具が必要になります。つまり汎用性がないため、部品に変更があれば、その部品の治具は廃止するか更新する必要があることから、製品の変更には時間とコストがかかります。

設計、保管、維持の費用がかさむ

治具は経年劣化する恐れがあり、適切な維持やキャリブレーションを行わないと不正確な検査結果につながります。また、治具はかさばるため、保管費用も馬鹿になりません。さらに、特別注文の治具の設計と製作は高額で、短期生産の場合は特に、設計変更が頻繁に見込まれる場合はコスト効率がよくありません。

このため、治具は、設計変更が見込まれない大量生産に非常に効果的です。しかし、自動車業界や航空宇宙業界の専門家には、スピードと再現性に優れ設計変更に対応可能な卓越した汎用性を発揮するソリューションの方がプラスとなる場合があります。かつ、そのようなソリューションであれば、初期投資を含めた維持費や保管費用の節約につながります。

パターン光投影タイプの濃淡識別法に基づいてシートメタル品質を検査する場合に注意すべきポイント

条件を満たせば正確

オペレーターは、カメラの角度や機器の視認領域、露光時間といった様々なデータ取得パラメータと検査パラメータを正確に調整する必要があります。これらの設定によって画像の最適なコントラストや鮮明さを確保しつつ、かつ、対象パーツ表面の質感などの相違を強調した上で誤差を検出する必要性があります。わずかな誤差を検出できないと不正確な測定につながる恐れがあるため、この方法では最初から最後まで、様々な調整を行うオペレーターのスキルと経験に左右されます。

時間がかかり、複雑なワークフロー

フォトグラメトリーを組み込む場合、異なる角度からの大量の画像を取り込む必要があるのと、複数のパラメータを微調整する必要があるため、この方法では検査プロセスが長く複雑になります。データ取得用の撮影においてカメラの角度を変えるごとに正確なキャリブレーションと位置合わせ(アライメント)が必要なため、セットアップとデータ取得にも時間がかかります。

環境条件の影響を受ける

画像ベースの検査方法は、環境光や対象部品の色、或いは、カメラの視野領域の背景にわずかなばらつきがあるだけで、取得画像内のコントラスト(または濃淡値)が変わる可能性があり、作業環境での部品の見え方次第で大きな影響を受けます。違った書き方をしますと、対象部品に当たる光の強弱や角度が違うだけで、画像内の濃淡レベルの配分が歪められて、解析画像の取り込みが妨げられ、製品誤差の検出に支障が出る可能性があります。

そのため、画像内の濃淡でエンティティを検出する場合は制御された照明下で作業を行う必要があり、より正確な結果を得ようとするのであれば生産現場での使用は難しくなります。

本タイプの方法でシートメタルの計測解析を精度よく実施するのは、使用場所での安定的な光の供給に始まり、その周辺環境での光の管理というようにモノづくり現場ではハードルが高くなります。また、そのような管理ができたとしても、パラメータ設定や調整度合にデータ精度が左右されるため、プロセスが複雑化し、オペレーターに依るところが大きいことに変わりがありません。シートメタル検査を最適化するため、自動車業界も航空宇宙業界も、オペレーターや環境のいずれにも左右されないソリューションに、より大きな価値を見出す可能性があります。

シートメタル部品をレーザータイプの3Dスキャナーでスキャンする際のエッジベースのエンティティデータ抽出時について知っておくべきポイント

ポリゴンメッシュの構造と解像度の影響を受ける

この手法は、エッジや幾何学的エンティティを効果的に抽出するのに3Dスキャンデータの精度と密度に頼るため、メッシュ構造や解像度の影響を受けます。解像度の低いスキャナーの場合、メッシュが粗く、エッジがギザギザし不完全なデータになり、正確なラインやカーブを抽出するのが難しくなります。同様に、メッシュの構造がしっかりしていない場合、エッジが寸断し不均一となり、特徴の抽出に悪影響が出ます。

この手法は、エッジと幾何学的エンティティを効果的に抽出するために 3D スキャン データの精度と密度に依存するため、メッシュ構造と解像度に敏感です。低解像度のスキャンでは粗いメッシュが生成され、エッジがギザギザまたは不完全に見え、正確な線や曲線を抽出することが困難になります。同様に、メッシュが適切に構造化されていない場合、エッジが断片化または不均一に見え、特徴抽出に悪影響を与える可能性があります。

解像度が上がればスピードが落ちる

より詳細に取り込めるよう解像度を上げると、エンティティ抽出の精度は向上します。より密度の高いメッシュにより、より滑らかで途切れのないエッジが得られますが、スキャンプロセスのスピードが落ち検査効率が下がります。この相反関係により、高解像度のスキャンは、シートメタル部品などの高スループット検査に不向きとなっています。

オペレーターやパラメータに大きく依存する結果

結果が解像度設定や抽出パラメータに左右される場合、製造欠陥に対処するよりもデータや機器の信頼性を疑いやすくなります。この問題は、正確なデータ取得と徹底した分析が必要な、複雑なシートメタル部品にとって特に重要です。同様に、複数のオペレーターが、それぞれの判断や経験、パラメータの選択によって異なる結果を抽出する可能性があり、さらにばらつきが出ます。

このため、品質部署は、機器や測定方法に由来する曖昧さやばらつきを排除する必要があります。繰り返しになりますが、自動車業界や航空宇宙業界の専門家は、メッシュの構造やスキャン解像度に左右されない、環境条件やオペレーターの習熟度にも影響を受けない、信頼できる検査方法を必要としています。

シートメタル部品の検査に最適な方法

検査方法によって固有の課題があるのであれば、シートメタル部品に最適な方法はあるのでしょうか?これこそが、主要自動車メーカーと協力するCreaformチームが自らに課した取り組みです。

オペレーターに左右されない最適化された精度

Creaformは、複雑な抽出パラメータを調整するオペレーターのスキルに頼ることなく、あるいは、メッシュ構造やスキャン解像度を考慮する必要なく、2Dエンティティを取り込める、新たなシートメタル検査ソリューションを開発しました。

視覚インジケーターを使用する方法によって最適なデータ取得とデータの直観的な妥当性検証を確保し、正確な検査に必要なすべての情報を確実に収集します。

シンプルかつ直観的なインターフェースによる3Dスキャン・ソリューションはステップバイステップのガイド付きで、データ取得時に調整する必要のあるパラメータははるかに少なく、測定のばらつきに対するオペレーターの影響も最小限に抑え、どのような条件でも卓越した精度が得られます。

高速、優れた汎用性、生産現場で使用可

シートメタル検査ソリューションは、1回のスキャンで包括的な部品データをCMMよりも5倍速く取り込み、表面プロファイルなどの追加情報も抽出できます。

環境条件による影響を受けない革新的技術は生産現場に容易に配備でき、設計変更にもシームレスに適合し、たった1台のスキャンデバイスで様々な形状やサイズの部品を測定できます。

つまり、先に述べた弱点すべてに対処するシートメタル検査ソリューションです。

この革新的な方法の詳細をぜひご確認ください。また、シートメタル部品の検査に一般的に用いられている他の技術との比較結果もご確認ください。

Published 04/30/2025