- Article

- Related

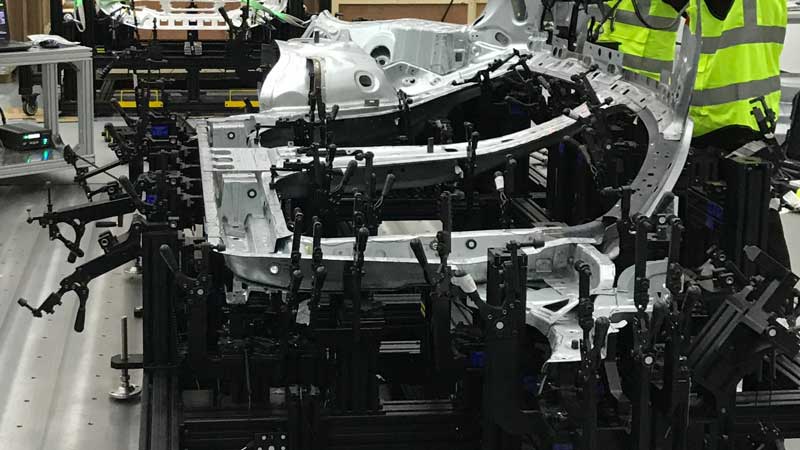

每种类型的部件都有其特有的检测挑战。对于由多种不同实体组成的钣金件来说更是如此,因为每个实体都有不同的定位和尺寸公差,厚度和尺寸也各不相同。无论采用何种测量技术,这些特征都会使检测工作变得异常繁琐。

钣金材料边缘薄且柔韧,具有复杂弯曲和冲孔的几何形状以及以及像汽车车身面板等大型部件都进一步增加了检测的复杂性。冲压和弯曲等制造工艺中引入的变化又进一步加剧了这些挑战。

本文概述了操作人员在检测钣金件时必须考虑的关键因素,因所选用的技术不同而不同,具体包括坐标测量机 (CMM)、检验夹具、灰度值特征以及三维扫描仪。

采用 CMM 测量钣金件时的注意事项

准确可重复,但是…

在汽车和航空航天领域中,钣金检测仍然广泛采用三坐标(CMM)。通过使用精密探针物理接触钣金件的表面,这种接触探测技术可确保高度精确且可重复的数据采集,同时又能最大限度减少不确定性。

速度慢

然而,该过程天然地在速度上没有优势,因为需要单独测量每个特征,而且需要通过多个接触点来评估平整度、孔、边缘和关键尺寸。这些步骤需要时间,从而延长了整个检测过程,尤其是在批量测量钣金件时会显著降低效率。

程序和设置复杂

需要精心设计测头路径程序,才能规避无效移动、防止碰撞和减少误差。测头需谨慎绕过特征结构,否则将增加测量时间。即使是熟练的操作人员可能也需要调整设置,重新校准探头或验证结果,这些手动步骤又进一步减慢了检测过程。

检测范围有限

基于点接触的探测方式仅能获取离散数据,虽然适合关键特征检测,但可能会遗漏表面变形和翘曲。如果没有完整的表面数据,评估整体几何形状和 CAD 模型偏差比对将面临挑战。在对表面完整性和形状精度要求较高的行业中,单纯依靠点接触探测可能会导致缺陷漏检,进而影响装配与功能。

因此,尽管三坐标(CMM) 非常适用于高精度检测,但接触探测的缓慢检测速度和复杂操作使其难以满足高吞吐量的检测需求。

冲压部门每天生产数百个钣金件,但三坐标(CMM) 的检测速度却很缓慢,导致他们无法全面检验每个部件,也不能发现生产线上的问题。高产量与严苛的公差要求不可避免地使制造过程产生了瓶颈。

因此,汽车和航空航天领域在积极寻求更快速的钣金检测解决方案,要求这些解决方案不仅可以部署在更靠近生产车间的地方,而且还能提供 100% 的检测覆盖率。

投资钣金件检验夹具前的须知事项

快速且可重复,但是…

检验夹具能实现快速、可重复且操作简单的检测,这使其成为大批量生产的理想选择。该检验夹具通过提供通过/不通过验证机制就能确保质量的一致性,几乎无需培训。操作人员只需轻松将部件放置在夹具中就可进行偏差检验,无需复杂的设备或软件,显著简化了检测流程。

缺乏通用性

检验夹具的设计仅针对特定部件,这意味着每个新的钣金件设计都需要配套的新夹具。缺乏通用性导致产品变更时需要投入更多时间和成本,因为部件的任何变更都会导致其原有的夹具过时或需要升级。

设计、存储和维护成本高

夹具随时间的推移会产生磨损,若未妥善维护或校准,将导致检测不准确。但庞大的体积会带来很大的存储成本。此外,设计和制造定制夹具的成本也很高,特别是对于小批量生产而言,频繁变更设计会显著降低成本效益。

因此,检验夹具非常适合不需要更改设计的大批量生产。然而,对于汽车和航空航天领域的专业人员来说,如果能选择兼具快速、可重复性和设计变更适应性的解决方案将使他们受益良多。这将为他们节省初期投资、维护和存储成本。

使用灰度值特征检测钣金件质量时的注意事项

准确的保障条件:

操作人员必须精准调节相机角度、拟合区域和曝光时间等采集与检测参数。这些设置可确保图像具有最佳对比度和清晰度,以突显表面纹理差异和检测潜在缺陷。但是,由于即使是微小的偏差也会导致测量不准确,因此整个方法在很大程度上依赖于操作人员的技能和经验来调整这些参数。

流程缓慢复杂

如果采用摄影测量法,检测过程会变得异常复杂,因为这种方法需要从多个不同角度采集大量图像。再加上需要微调多个参数,会显著降低工作流程的速度。此外,每次拍摄都需要进行精确校准和对齐,这也延长了设置和数据采集时间。

环境敏感度高

图像检测方法仅在受控的照明条件下才能发挥最佳效果。即使环境光线、零部件颜色或背景的细微变化也会改变对比度(或灰度值),从而影响部件的显像效果。这些干扰会影响图像捕获,可能会扭曲灰度分布特征,进而导致缺陷检测失效。

因此,仅在稳定照明和背景的受控照明条件下,灰度值特征检测方法才能获得精准的钣金分析结果,而这样的环境要求很难在车间中实现。即便如此,这种方法的有效性还依赖于精确的参数调整,这使得这个过程变得异常复杂且高度依赖于操作人员。为了优化钣金件检测流程,为他们带来更大的收益,汽车和航空航天领域可能需要寻找独立于操作人员技术水平和环境的解决方案。

扫描钣金件时,基于边缘特征提取的须知事项

对网格结构和分辨率敏感

该技术对网格结构和分辨率很敏感,因为在有效提取边缘和几何实体时高度依赖于三维扫描数据的精度和密度。低分辨率扫描生成的粗糙网格会导致边缘呈锯齿状或不完整,因此难以提取精确的线条与曲线。同样,如果网格结构不良,边缘可能出现断裂或不规则,这会严重影响特征提取效果。

高分辨率导致速度下降

提高分辨率虽然能采集更精细的细节,增强实体的提取精度。更密集的网格也可以生成更平滑、更连续的边缘,但会延长扫描时间,降低检测效率。这种权衡使高分辨率扫描难以满足类似于钣金件检测等工艺所需的高通量检测需求。

结果过度依赖于操作人员和参数

当结果取决于分辨率设置和提取参数时,人们会更容易质疑数据和设备的可靠性,而不是解决潜在的制造缺陷。对于需要精确数据采集和彻底分析的复杂钣金件来说,这个问题尤为重要。不同的操作人员可能会因判断力、经验与参数选择差异而得出不同的结果,这进一步增加了波动性。

因此,质检部门必须消除由设备或测量方法引起的不一致与波动。此外,汽车和航空航天领域的专业人员需要一种可靠的检测方法 — 一种独立于网格结构和扫描分辨率并且不受环境条件或操作人员技能水平影响的解决方案。

检测钣金件的理想方法

如果每种检测技术都有其自身的局限性,那么是否存在一种能检测钣金件的理想方法呢?这就是 Creaform 形创团队合作多家主要汽车制造厂商推出创新方案的初衷。

不挑操作人员又能提高精准度

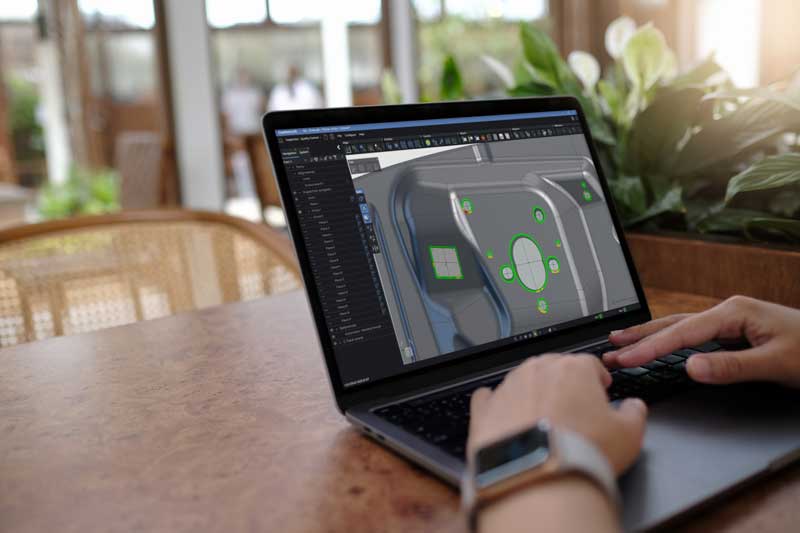

他们开发了一种新的钣金件检测解决方案,不仅能够采集二维实体,而且无需依赖操作人员的技能来调整复杂的提取参数,也无需考虑网格结构或扫描分辨率。

这种采用可视化指引的方法可确保理想的数据采集和直观的数据验证,从而确保收集精准检测所需的所有必要信息。

三维扫描解决方案具有简单、直观的界面,可提供分步指导,减少了采集过程中所需的参数调整,可最大限度减少人为因素对测量波动的影响,又能确保在任何条件下都能保持高精度。

快速、通用、适配车间环境

一种比三坐标(CMM) 快 5 倍的钣金件检测解决方案,一次扫描即可采集完整的部件数据,包括提取其他信息,例如表面轮廓等。

这是一种不受环境条件影响的创新技术,可轻松部署在生产车间,无缝适应设计变更,并可测量各种工件形状和尺寸 — 重要的是所有这些都使用同一款扫描设备完成。

简而言之,这个钣金件检测解决方案可以解决上文提到的各种技术局限性。

想了解有关此创新方法的更多信息,以及与其他常用钣金件检测技术的详细对比分析。

Published 05/02/2025