- Article

- Related

汽车钣金件必须满足严格的尺寸公差才能确保正确组装。即使是微小的偏差也可能导致装配问题,例如组件不能对准、存在间隙或干扰。在早期生产阶段未检测到的缺陷可能会扰乱制造过程,延误生产计划并增加废品率。

质量控制 (QC) 在检测这些偏差和确保部件符合严格公差方面发挥着关键作用。然而,很少有能够不受环境条件和用户专业水平影响,又能实现精准测量钣金件的通用检测方案。

为什么 CMM 不是确保钣金质量最有效的检测方法?

钣金件通常具有形状复杂、不规则、曲率复杂和轮廓较薄等特征。测量整个几何形状时需要校准每个探头方向,这延长了检测过程的时间并降低了效率。此外,边缘、窄角或底切等区域可能无法触及或难以测量,从而导致检测不完整。

虽然坐标测量机精度高,但速度慢,需要熟练的操作人员进行设置和操作。这限制了可测量性,也降低了效率,为制造流程带来了瓶颈并延长了检测时间。

为什么检验夹具不是最经济的钣金件检测解决方案?

检验夹具仅适用于特定部件。缺乏通用性意味着它们不能重复用于不同的设计,也不能根据频繁的产品变化进行调整。由于磨损问题,还需要定期维护这些检验夹具,从而增加了长期成本,而且庞大的体积也需要耗费大量的存储成本。此外,对钣金件的任何改动都会导致夹具不再适用,而更换新夹具就会产生费用。

为什么白光技术与灰云提取技术相结合不是检测钣金质量的最精准方法?

灰云提取技术只有在特定的受控照明条件下才能发挥最佳效果。车间经常出现的环境光和背景的任何细微变化都会导致白光技术捕获的光量不均。这种干扰会影响钣金件的测量,可能对边缘检测和测量精度产生影响。此外,还需要调整多个参数,因此准确性完全依赖于用户处理这些复杂问题的能力。

为什么相对于 3D 扫描数据,汽车行业的质控专业人员更信任 CMM 结果?

相对于解决潜在的制造缺陷,人们往往更容易选择质疑数据和设备的可靠性,尤其是对于需要准确数据采集和全面分析的复杂钣金件。因此,质量部门必须消除设备或测量方法导致的不确定性和变化。

这些测量变化可能是由采集(环境敏感性与采集参数设置)环节或因钣金模型而异的提取参数所致。因此,需要一种即对环境变化不敏感,又能在采集过程中提供适当指导,并且无需提取参数的解决方案。

高效、通用、不受环境和操作员限制的钣金检测解决方案

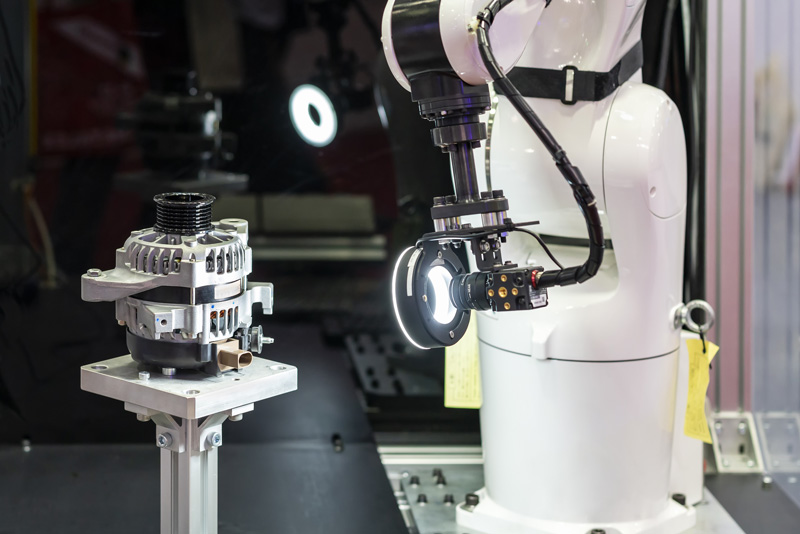

快速:与 CMM 相比,3D 扫描仪一次扫描就能捕获全面的数据,可更快提供钣金检测结果。与先进的软件集成时,可以快速处理 3D 扫描数据,三次点击即可完成与 CAD 模型的最佳拟合,确保以最快的速度生成报告。

通用性:与检验夹具相比,激光扫描系统用途广泛,无需定制夹具即可测量各种部件形状和尺寸。一个 3D 扫描设备可适配不同的几何特征,使汽车部件的设计变更与调整更加便捷。

操作简单:当通过一个直观界面进行数据采集,并且该界面能够可视化指示需检测区域时,就能确保收集到足够的数据,从而实现可靠的质量控制。数据采集过程中的指导使该过程不再依赖操作人员,不再需要高度专业化的技能。

精度:精确性的关键在于最大限度减少人为因素对测量变化的影响。激光 3D 扫描仪受环境因素的影响较小,因此在采集过程中需要调整的参数更少。这简化了测量过程,使其更加可靠和准确。

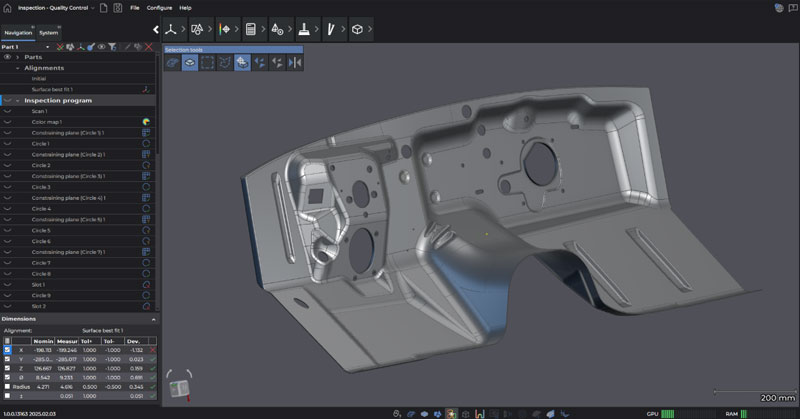

作为 Creaform Metrology Suite™ 的组成部分,检测软件模块的全新钣金插件可为钣金提供高度可重复的精准 3D 测量,有效提升质控专业人员对扫描数据的置信度。

钣金插件使汽车制造商能够完全信赖他们的检测报告

钣金插件采用简单直观的界面,可直观显示需要检测的钣金区域,引导操作人员完成数据采集。这一过程可确保收集到足够的数据,从而实现高效的质量控制。

检测结果置信度高

通过将检测软件模块与采集平台 Creaform.OS™ 集成,可在整个检测过程中实现可视化指引与反馈。这确保了质控专家在评估几何特征是否满足公差要求时可随时调取采集参数,消除对数据可靠性的疑虑。因此,这使他们可以明确判断偏差是源于制造缺陷,还是材料变化、环境影响或工具问题等其他因素。

优化决策过程,完善制造工艺

通过快速、准确的 3D 扫描仪和钣金插件获取可靠的数据,使检测过程得到简化。质控专家通过环境和热处理检查、工具和夹具审核或设计和公差审查等方式获取全面的见解,从而优化工具维护计划并完善制造工艺。

经济高效的方案,满足各种钣金件的测量需求

激光扫描系统提供了一种高度经济的方法来测量各种钣金件,无需定制夹具,也不会产生相关存储和维护成本。一台 3D 扫描仪可灵活适配不同尺寸、形状和几何特征,使汽车钣金件的设计变更与调整实现无缝衔接而且经济高效。

需要更多关于我们解决方案的信息吗?