在严苛环境下对大型部件进行精确检测

为了安全运行水力发电厂并避免停电,就必须具备测量和分析技术方面的专业知识。准确了解水力发电厂的状况及其零部件的负载则至关重要,尤其当叶轮涡轮机在如今具有挑战性的环境中运行。

挑战:叶轮叶片的水力轮廓在很大程度上决定了最大的发电量。那么,我们如何检查叶片尺寸是否偏离了标称形状呢?

如果个别叶轮叶片偏离了(哪怕只偏离一点点)标称轮廓,这对整个发电厂的水流量以及能源效率的影响都是巨大的。在这种情况下,就必须在装配前对叶轮截面进行测量,以确保它们符合规定公差和制造精度。此外,还必须对装配好的叶轮进行测量,以确保装配好的部件精度符合规格要求。

由于振动和温度变化在制造环境中普遍存在,那么我们如何才能在如此严苛的条件下保证测量精度呢?

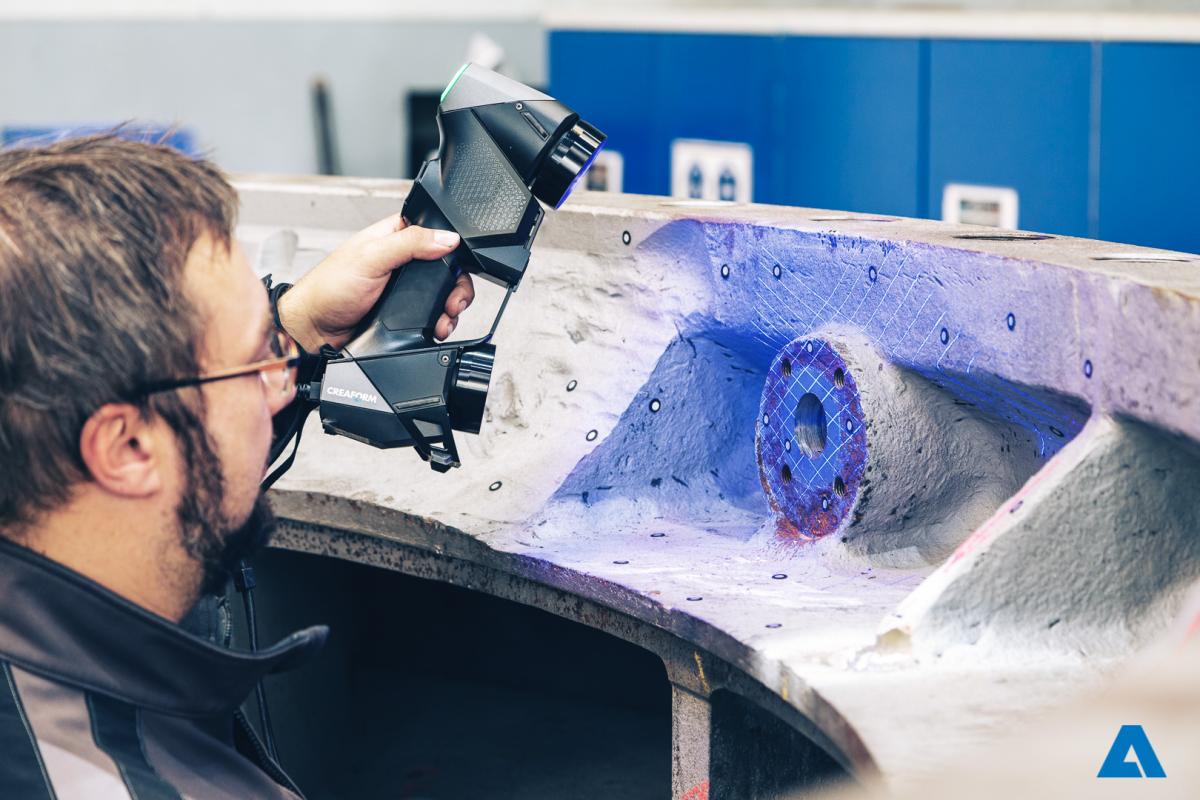

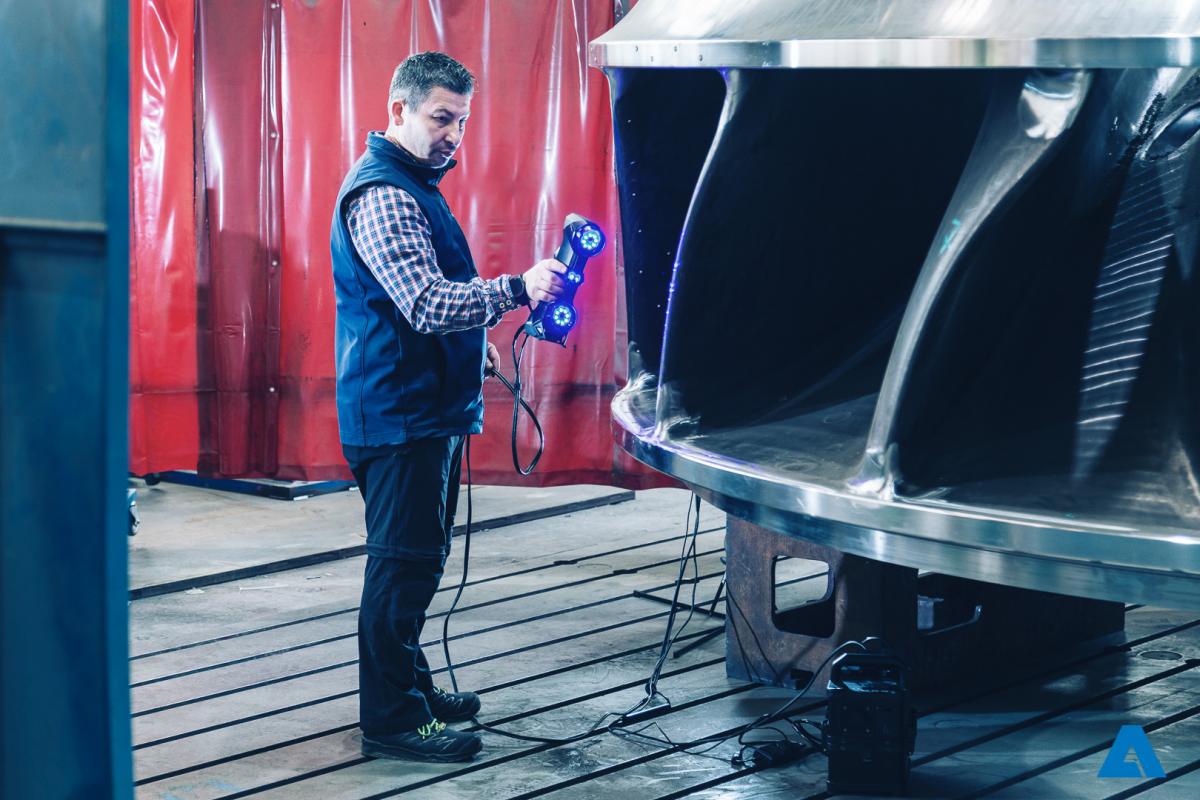

在工业用钢施工现场进行测量时,需要能够克服环境不稳定性的灵活技术产品。为此,测量仪器不得固定安装,否则会因其吸收振动或变化而对测量结果产生影响。此外,测量工具需要便于携带,以便能够测量其他工具难以触达的部分。

由于叶轮涡轮机及其单个部件的直径至少 5 米长,那么我们如何才能对这些大型部件进行检测并保证高精度呢?

选择一款可以测量大型尺寸的技术产品对于提供具有高测量精度和可重复性的检测报告至关重要。为此,摄影测量技术产品是理想的选择。它在一系列二维照片的基础上,使用三角测量法为其他设备(如 3D 扫描仪或便携式 CMM 技术)生成精确的定位模型。

由于水力发电厂在验证义务方面一直面临着压力,他们如何才能验证其叶轮涡轮机是否符合最高的行业标准呢?

近年来,发电厂对计量设备的要求不仅越来越高,也越来越严格,因为对测量结果进行验证和记录已经成为一项硬性规定。因此满足这些要求的先进技术产品则是当下的主要诉求。与此同时,测量结果必须与 CAD 模型进行一一比对,必须严格满足公差要求。大型机电系统的完整性取决于质量检测。

|

|

解决方案:便携、高精度、高速和直观的三维扫描技术

便携表示该解决方案是专门为制造环境而设计的,即对车间振动、部件移动和环境不稳定性不敏感。整个测量系统无需固定安装在一个地方,可以在测量过程中随时自由移动。

高精度表示该摄影测量技术产品能够提供高质量的数据精度和效率,特别是在大型项目中和测量大型部件时。由于其测量精度不受环境不稳定性的影响,该计量解决方案可以在严苛的环境中精确测量任何尺寸的部件上的几何实体。

高速表示只需要很少的时间就可以完成测量和数据分析。这样一来,就可以对整个叶轮叶片的形状进行快速而细致的扫描。

易用表示成熟的用户指导技术和激光投射软件反馈,赋予人人(无论其计量知识如何)都能快速上手的可能。

摄影测量系统(如 MaxSHOT 3D)和三维扫描仪(如 HandySCAN 3D),以及 PolyWorks Inspector 软件的组合,成就了这一便携、高精度、高速和直观的三维扫描解决方案的典范。

优势:便携、高精度、高速且易用,便于识别并纠正叶轮叶片上的缺陷。

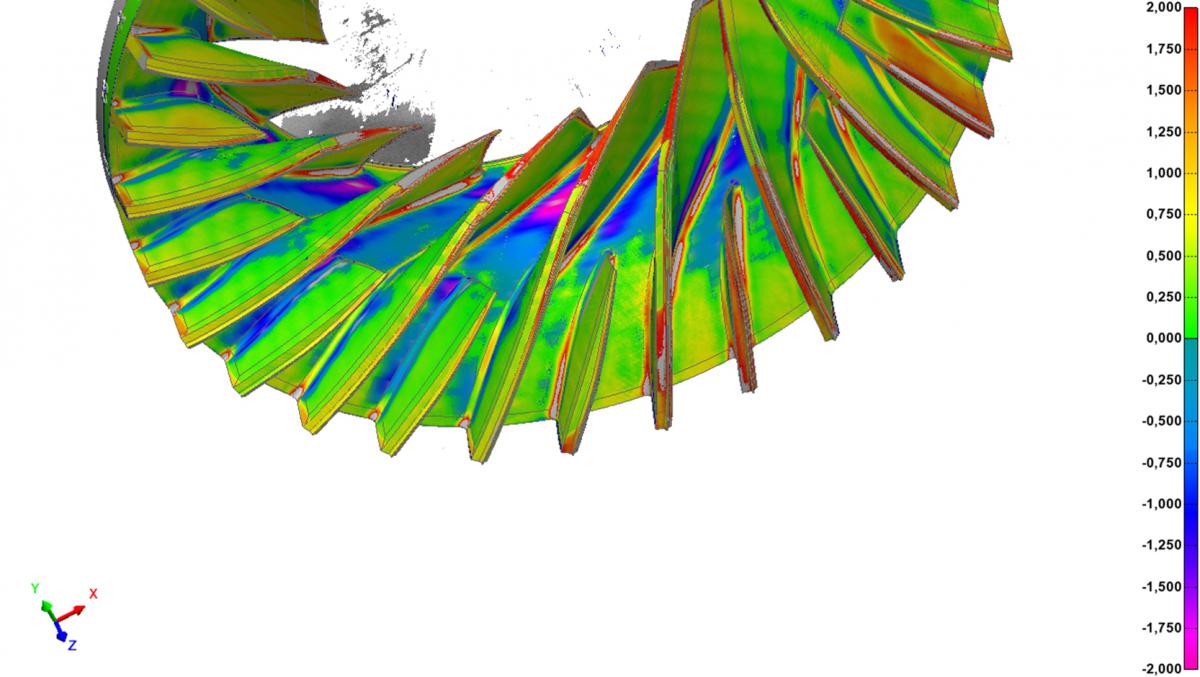

通过三维扫描,叶片的尺寸信息得以与目标数据(CAD)进行比较和分析。色图功能使工程师能够快速、轻松、清楚地解释测量结果。

节省时间

使用这种计量设备,可以加快测量过程,减少数据分析和模型比较所需的时间。凭借直观的界面,计量专家不再需要花费大量的时间来进行测量和分析三维扫描数据。

增强过程可靠性

有了更快的技术产品,可以在测量过程中增加中间步骤,这有助于提高过程的可靠性。因此,现在可以在装配前测量叶轮涡轮机,以确保其符合规定的公差和制造精度,并在装配后测量叶轮涡轮机,以确保装配好的部件精度符合规定的尺寸。

2 年收回成本和新的可能性

该新测量系统的投资回报期仅需至两年,这样可以实现每年节省预算的目标。此外,该系统还可用于新的应用,例如,可以在没有图纸或模型的情况下直接通过老部件创建 CAD 数据、用于逆向工程应用等。

客户: Andritz Hydro GmbH

ANDRITZ Hydro 是一家为水电厂提供机电设备和系统的全球供应商,也是世界水力发电市场的领军者之一。公司总部位于奥地利维也纳,已经在全球范围内安装了超过 30,000 台涡轮机,总装机容量超过 420,000 兆瓦。

通过为其现有的计量设备组合新增 HandySCAN 3D 和 MaxSHOT 3D设备为其测量过程带来了更大的灵活性。ANDRITZ 现在能够在不同的地方进行测量,例如在自己的制造工厂内、在供应商的所在地,甚至在客户的施工现场。三维扫描仪的易用性加快和简化了整个测量过程。

该公司对他们使用 Creaform 测量系统获得的投资回报率也非常满意。

“Creaform 形创的技术产品已经将我们带到了一个新的高度。现在,我们可以对传统测量设备无法测量的零部件进行数字化处理和测量。这种测量技术不仅具有创新性、而且使用方便”Andritz 公司计量主管 Yener Korkmaz 说。